Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 106419

[~ID] => 106419

[NAME] => Плазменная обработка материалов

[~NAME] => Плазменная обработка материалов

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна. Прежде всего это производство приборов электроники и полупроводниковых приборов. Без плазмохимического травления свет вряд ли увидели бы современные производительные персональные компьютеры. Но это далеко не все.

Ионно-плазменная обработка применяется также в оптике и машиностроении для полировки изделий, нанесения защитных покрытий, диффузионного насыщения поверхности металлов и сплавов, а также для сварки и раскроя листовой стали. В данной работе основное внимание уделяется именно технологиям сварки и резки с использованием плазмы.

Общие положения

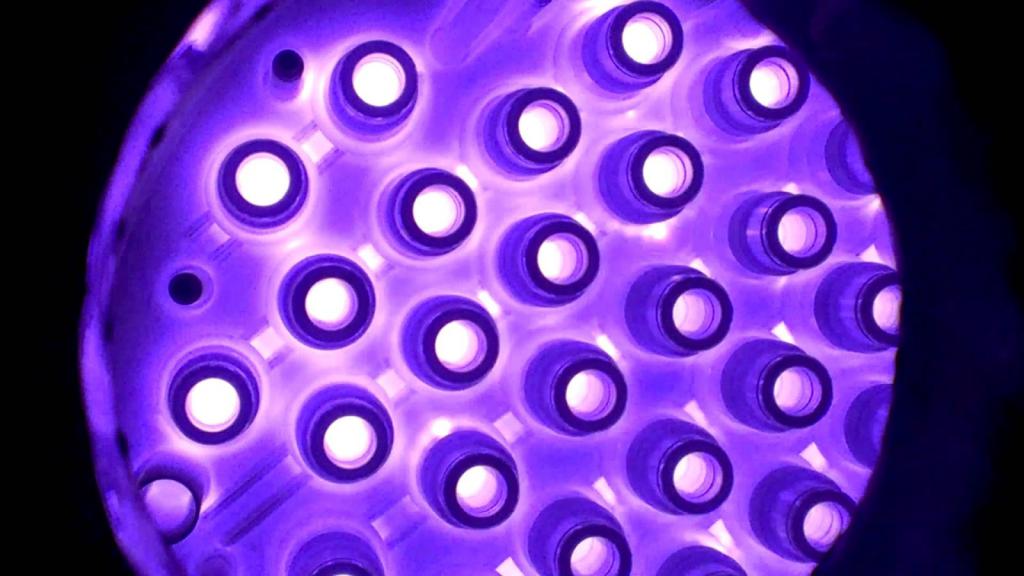

Из школьных уроков по физике каждый знает, что вещество может существовать в четырех состояниях: твердое, жидкое, газ, а также плазма. Больше всего вопросов возникает при попытке представить последнее состояние. А на самом деле все не так сложно. Плазма – это тоже газ, только его молекулы, что называется, ионизированы (то есть оторваны от электронов). Такое состояние может быть достигнуто разными способами: в результате воздействия высоких температур, а также как результат бомбардировки электронами атомов газа в вакууме.

Такую плазму принято называть низкотемпературной. Такая физика процесса используется при осуществлении плазменного напыления (травления, насыщения) в вакууме. Помещая частицы плазмы в магнитное поле, им можно придавать направленное движение. Как показала практика, такая обработка более эффективна по ряду параметров классических операций в технологии машиностроения (насыщение в порошковых средах, газопламенная резка, поливание при помощи пасты на основе оксида хрома и так далее).

Виды плазменной обработки

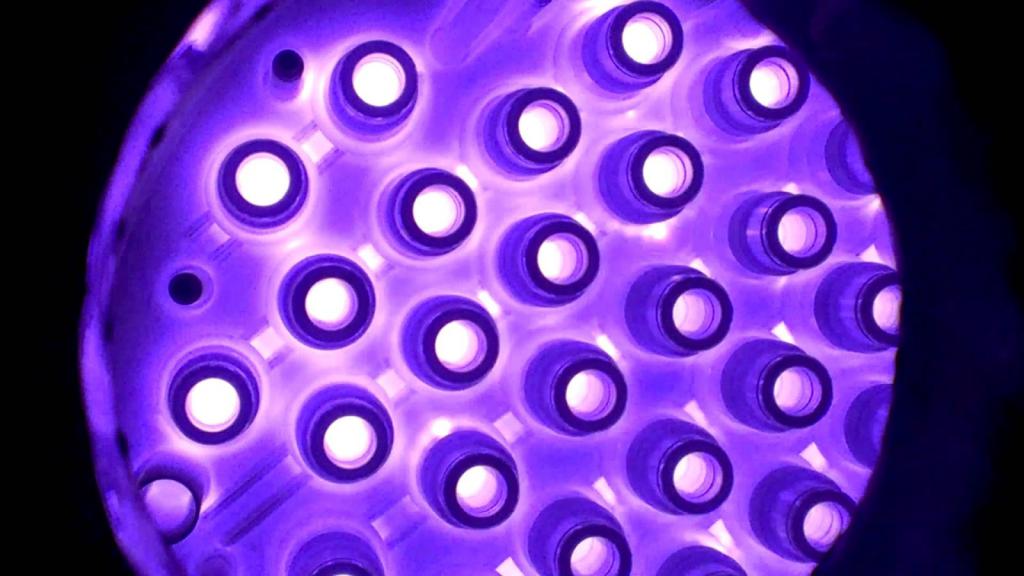

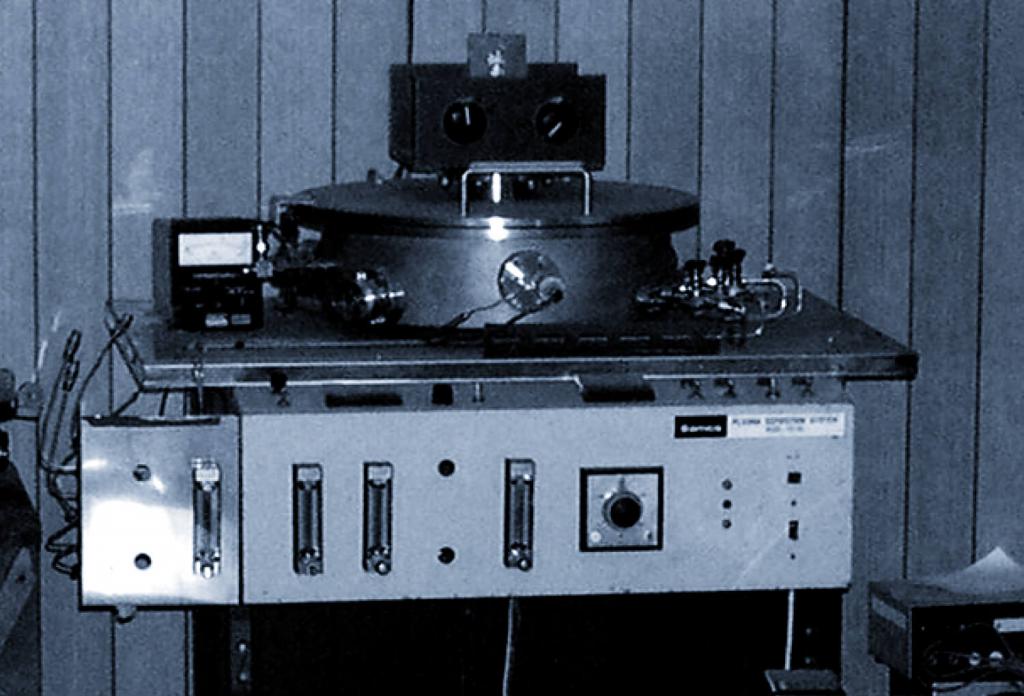

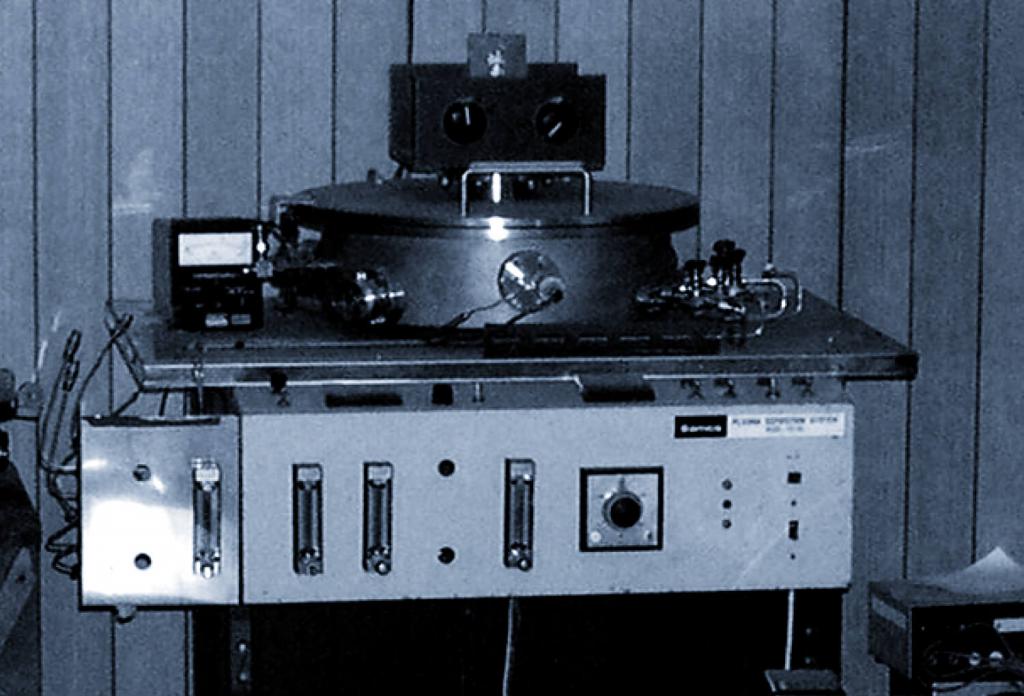

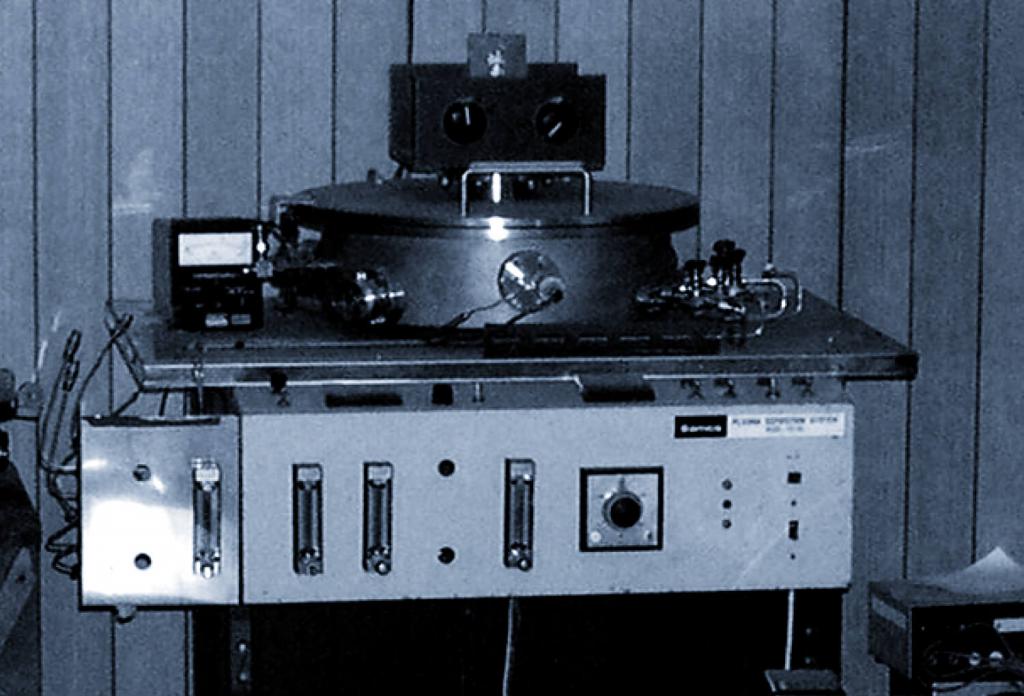

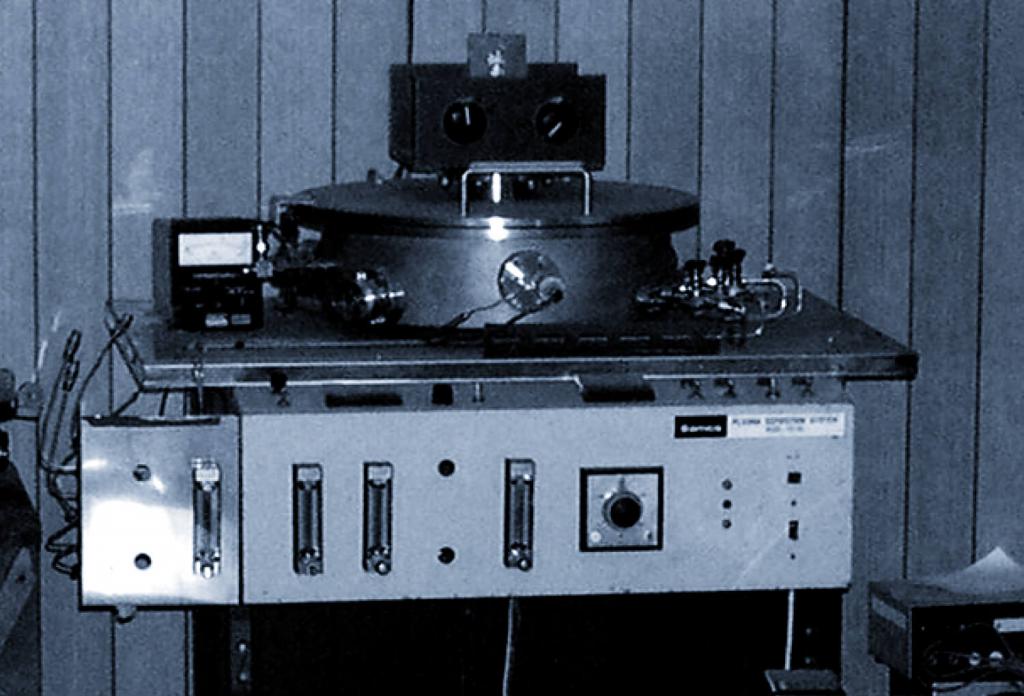

В настоящее время плазма активно используется практически во всех отраслях промышленности и народного хозяйства: медицина, машиностроение, приборостроение, строительство, наука и так далее. Первопроходцем в применении плазменных технологий было приборостроение. Промышленное применение плазменной обработки началось с использования свойств ионизированного газа для распыления всевозможных материалов и нанесения их на подкладки, а также для травления каналов с целью получения микросхем. В зависимости от некоторых особенностей устройства технологических установок различают плазмохимическое травление, ионно-химическое, а также ионно-лучевое.

Освоение плазмы – это невероятно ценный вклад в развитие технологий и улучшение, без преувеличения, качества жизни всего человечества. С течением времени область применения ионов газа расширялась. И сегодня плазменная обработка (в том или ином виде) применяется для создания материалов с особыми свойствами (жаростойкость, твердость поверхности, коррозионная стойкость и так далее), для эффективной резки по металлу, для сваривания, для полирования поверхностей и устранения микронеровностей. Этим списком не ограничивается применение технологий, основанных на воздействии плазмы на обрабатываемую поверхность. В настоящее время активно развиваются средства и методы плазменного напыления с использованием различных материалов и режимов обработки с целью достижения максимальных показателей механических и физических свойств.

Сущность плазменной сварки

В отличие от установок ионно-плазменного насыщения и напыления, в данном случае плазменная обработка осуществляется с применением высокотемпературной плазмы. Эффективность данного метода более высокая, чем при применении традиционных методов сварки (газопламенная, электродуговая, сварка под флюсом и так далее). В качестве рабочей газовой смеси используется, как правило, обычный атмосферный воздух под давлением. Таким образом, данная методика характеризуется отсутствием затрат на расходные газы.

Преимущества плазменной сварки

По сравнению с традиционными видами сварки использование плазменного сварочного аппарата более безопасно. Причина вполне ясна – применение в качестве рабочего газа атмосферного кислорода под давлением. В настоящее время безопасности на производстве уделяется очень пристальное внимание со стороны владельцев бизнеса, руководителей и надзорных органов.

Еще одно очень важное преимущество – высокое качество сварного шва (минимум наплывов, непроваров и других дефектов). Хотя для того чтобы научиться умело пользоваться плазменным сварочным аппаратом, необходимы долгие месяцы практики. Только в таком случае сварной шов и соединения в целом будут соответствовать высоким стандартам. Данная технология имеет целый ряд и других преимуществ. Среди них: высокая скорость процесса сваривания (производительность возрастает), небольшой расход энергоресурсов (электроэнергия), высокая точность соединения, отсутствие деформаций и короблений.

Оборудование для плазменной резки

Сам процесс очень чувствителен к используемым источникам тока. Поэтому допускается применять лишь очень качественные и надежные трансформаторы, демонстрирующие постоянство выдаваемого напряжения. Используются понижающие трансформаторы, которые преобразовывают высокое напряжение на входе в низкое на выходе. Стоимость подобного оборудования в разы меньше стоимости традиционных преобразователей для электродуговой сварки. К тому же они более экономичны.

Оборудование для плазменной резки характеризуется простотой использования. Поэтому при наличии хотя бы минимального опыта и навыков можно производить все сварочные работы самостоятельно.

Технология плазменной сварки

В зависимости от напряжения питания плазменная сварка подразделяется на микросварку, сварку на среднем и на большом токе. Сам процесс основан на воздействии направленного потока высокотемпературной плазмы на электрон и на свариваемые поверхности. Электрод оплавляется, в результате чего образуется неразъемное сварочное соединение.

Плазменная резка

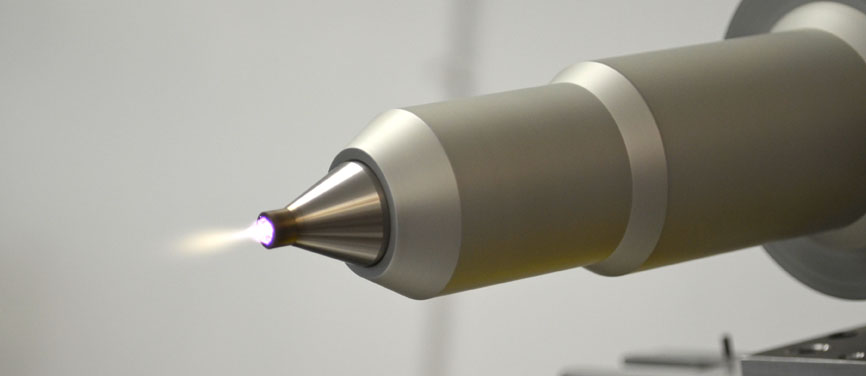

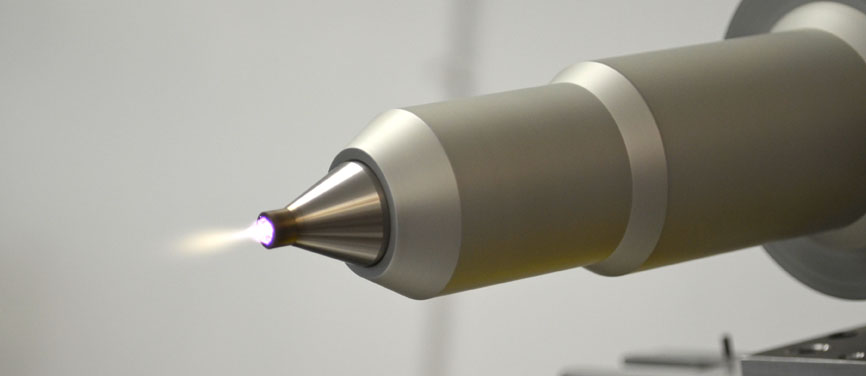

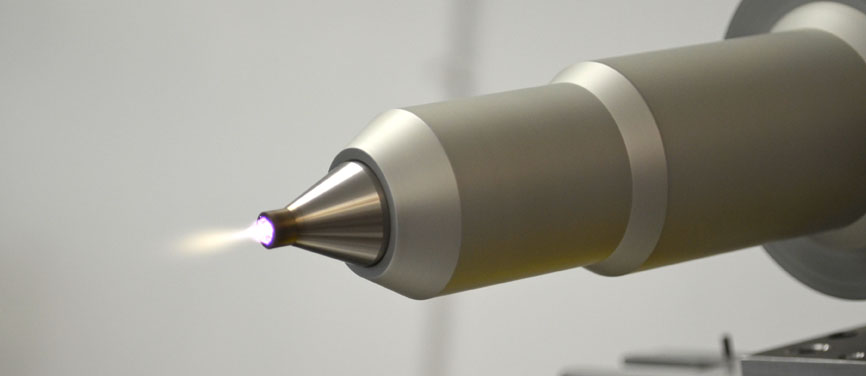

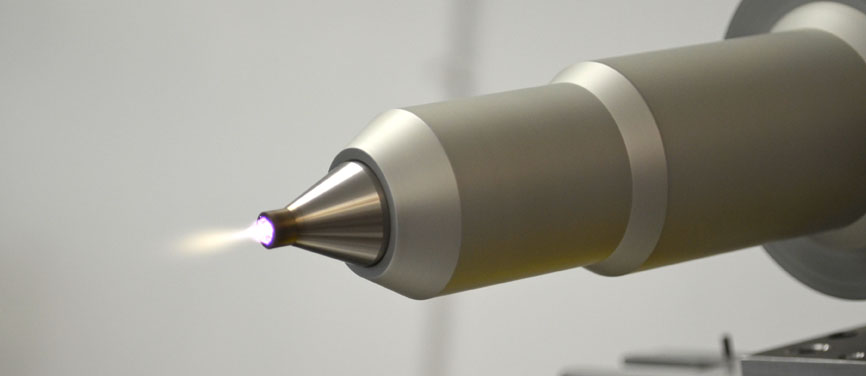

Плазменной резкой называется процесс, при котором металл разрезается на составные части направленным потоком высокотемпературной плазмы. Данная технология обеспечивает идеально ровную линию разреза. После плазменного резака необходимость в дополнительной обработке контура изделий (будь то листовой материал или трубная продукция) отпадает. Процесс может осуществляться как при помощи ручного резака, так и с использованием станка плазменной резки для раскроя листового стального проката. Плазма образуется при воздействии на поток рабочего газа электрической дуги. В результате значительного локального нагрева происходит ионизация (отрыв отрицательно заряженных электронов от положительно заряженных атомов).

Область применения плазменной резки

Струя высокотемпературной плазмы обладает очень большой энергией. Температура ее настолько велика, что она с легкостью буквально испаряет многие металлы и сплавы. В основном данная технология используется для нарезания стальных листов, листов из алюминия, бронзы, латуни и даже титана. Причем толщина листа может быть самой разной. На качестве линии среза это не отразится – она будет идеально гладкой и ровной, без потеков.

Однако следует учесть, что для получения качественного и ровного среза при работе с толстостенными материалом необходимо использовать станок плазменной резки. Мощности ручного резака будет недостаточно для раскроя металла толщиной от 5 до 30 миллиметров.

Газовая резка или плазменная?

Какому виду резки и раскроя металла отдать предпочтение? Что лучше: кислородно-газовая резка или же технология плазменной резки? Второй вариант, пожалуй, является более универсальным, так как подходит практически для любого материала (даже склонного к окислению при повышенных температурах). Кроме того, плазменная резка осуществляется с использованием обычного атмосферного воздуха, а значит, не требует приобретения дорогостоящих расходных материалов. Да и линия разреза получается идеально ровной и не требует доработки. Все это в комплексе значительно снижает себестоимость изделия и делает продукцию более конкурентоспособной.

Материалы, подвергаемые плазменной резке

Следует учитывать тот факт, что максимально допустимая толщина обрабатываемого металла или сплава зависит от самого материала или его марки. Опираясь на многолетний производственный опыт и опыт лабораторных исследований, специалисты дают следующие рекомендации по толщине обрабатываемых материалов: чугун – не более девяти сантиметров, сталь (вне зависимости от химического состава и наличия легирующих элементов) – не более пяти сантиметров, медь и сплавы на ее основе – не более восьми сантиметров, алюминий и его сплавы – не более 12 сантиметров.

Все перечисленные значения характерны для условий ручной обработки. Примером такого агрегата отечественного производства может служить плазменный аппарат «Горыныч». Он гораздо дешевле зарубежных аналогов, при этом ничуть не уступает, а возможно, даже и превосходит их по качеству. На рынке представлен широкий модельный ряд аппаратов данного производителя, которые предназначаются для выполнения различных работ (бытовые сварочные работы, резка и сварка металлов различной толщины включительно). Листы большей толщины могут обрабатываться исключительно на станочном оборудовании большой мощности.

Существующие способы плазменной резки

Все существующие способы плазменной резки можно разделить на струйные и дуговые. Причем совершенно не имеет значения, используется ли ручной резак или же станок плазменной резки и раскроя листового материала с ЧПУ. В первом случае все необходимые условия для ионизации газа реализованы в самом резаке. Такой аппарат может обрабатывать практически любые материалы (металлы и неметаллы). Во втором случае обрабатываемый материал должен обладать электропроводностью (в противном случае не будет возникать электрическая дуга и происходить ионизация газа). Помимо различий в способе образования плазмы, плазменная обработка может также классифицироваться по технологическим особенностям резания на простую (без использования вспомогательных веществ), на обработку с водой и обработку в среде защитного газа. Последние два способа позволяют значительно увеличить скорость резания и при этом не опасаться окисления металла.

Источник:

fb.ru

[~DETAIL_TEXT] =>

Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна. Прежде всего это производство приборов электроники и полупроводниковых приборов. Без плазмохимического травления свет вряд ли увидели бы современные производительные персональные компьютеры. Но это далеко не все.

Ионно-плазменная обработка применяется также в оптике и машиностроении для полировки изделий, нанесения защитных покрытий, диффузионного насыщения поверхности металлов и сплавов, а также для сварки и раскроя листовой стали. В данной работе основное внимание уделяется именно технологиям сварки и резки с использованием плазмы.

Общие положения

Из школьных уроков по физике каждый знает, что вещество может существовать в четырех состояниях: твердое, жидкое, газ, а также плазма. Больше всего вопросов возникает при попытке представить последнее состояние. А на самом деле все не так сложно. Плазма – это тоже газ, только его молекулы, что называется, ионизированы (то есть оторваны от электронов). Такое состояние может быть достигнуто разными способами: в результате воздействия высоких температур, а также как результат бомбардировки электронами атомов газа в вакууме.

Такую плазму принято называть низкотемпературной. Такая физика процесса используется при осуществлении плазменного напыления (травления, насыщения) в вакууме. Помещая частицы плазмы в магнитное поле, им можно придавать направленное движение. Как показала практика, такая обработка более эффективна по ряду параметров классических операций в технологии машиностроения (насыщение в порошковых средах, газопламенная резка, поливание при помощи пасты на основе оксида хрома и так далее).

Виды плазменной обработки

В настоящее время плазма активно используется практически во всех отраслях промышленности и народного хозяйства: медицина, машиностроение, приборостроение, строительство, наука и так далее. Первопроходцем в применении плазменных технологий было приборостроение. Промышленное применение плазменной обработки началось с использования свойств ионизированного газа для распыления всевозможных материалов и нанесения их на подкладки, а также для травления каналов с целью получения микросхем. В зависимости от некоторых особенностей устройства технологических установок различают плазмохимическое травление, ионно-химическое, а также ионно-лучевое.

Освоение плазмы – это невероятно ценный вклад в развитие технологий и улучшение, без преувеличения, качества жизни всего человечества. С течением времени область применения ионов газа расширялась. И сегодня плазменная обработка (в том или ином виде) применяется для создания материалов с особыми свойствами (жаростойкость, твердость поверхности, коррозионная стойкость и так далее), для эффективной резки по металлу, для сваривания, для полирования поверхностей и устранения микронеровностей. Этим списком не ограничивается применение технологий, основанных на воздействии плазмы на обрабатываемую поверхность. В настоящее время активно развиваются средства и методы плазменного напыления с использованием различных материалов и режимов обработки с целью достижения максимальных показателей механических и физических свойств.

Сущность плазменной сварки

В отличие от установок ионно-плазменного насыщения и напыления, в данном случае плазменная обработка осуществляется с применением высокотемпературной плазмы. Эффективность данного метода более высокая, чем при применении традиционных методов сварки (газопламенная, электродуговая, сварка под флюсом и так далее). В качестве рабочей газовой смеси используется, как правило, обычный атмосферный воздух под давлением. Таким образом, данная методика характеризуется отсутствием затрат на расходные газы.

Преимущества плазменной сварки

По сравнению с традиционными видами сварки использование плазменного сварочного аппарата более безопасно. Причина вполне ясна – применение в качестве рабочего газа атмосферного кислорода под давлением. В настоящее время безопасности на производстве уделяется очень пристальное внимание со стороны владельцев бизнеса, руководителей и надзорных органов.

Еще одно очень важное преимущество – высокое качество сварного шва (минимум наплывов, непроваров и других дефектов). Хотя для того чтобы научиться умело пользоваться плазменным сварочным аппаратом, необходимы долгие месяцы практики. Только в таком случае сварной шов и соединения в целом будут соответствовать высоким стандартам. Данная технология имеет целый ряд и других преимуществ. Среди них: высокая скорость процесса сваривания (производительность возрастает), небольшой расход энергоресурсов (электроэнергия), высокая точность соединения, отсутствие деформаций и короблений.

Оборудование для плазменной резки

Сам процесс очень чувствителен к используемым источникам тока. Поэтому допускается применять лишь очень качественные и надежные трансформаторы, демонстрирующие постоянство выдаваемого напряжения. Используются понижающие трансформаторы, которые преобразовывают высокое напряжение на входе в низкое на выходе. Стоимость подобного оборудования в разы меньше стоимости традиционных преобразователей для электродуговой сварки. К тому же они более экономичны.

Оборудование для плазменной резки характеризуется простотой использования. Поэтому при наличии хотя бы минимального опыта и навыков можно производить все сварочные работы самостоятельно.

Технология плазменной сварки

В зависимости от напряжения питания плазменная сварка подразделяется на микросварку, сварку на среднем и на большом токе. Сам процесс основан на воздействии направленного потока высокотемпературной плазмы на электрон и на свариваемые поверхности. Электрод оплавляется, в результате чего образуется неразъемное сварочное соединение.

Плазменная резка

Плазменной резкой называется процесс, при котором металл разрезается на составные части направленным потоком высокотемпературной плазмы. Данная технология обеспечивает идеально ровную линию разреза. После плазменного резака необходимость в дополнительной обработке контура изделий (будь то листовой материал или трубная продукция) отпадает. Процесс может осуществляться как при помощи ручного резака, так и с использованием станка плазменной резки для раскроя листового стального проката. Плазма образуется при воздействии на поток рабочего газа электрической дуги. В результате значительного локального нагрева происходит ионизация (отрыв отрицательно заряженных электронов от положительно заряженных атомов).

Область применения плазменной резки

Струя высокотемпературной плазмы обладает очень большой энергией. Температура ее настолько велика, что она с легкостью буквально испаряет многие металлы и сплавы. В основном данная технология используется для нарезания стальных листов, листов из алюминия, бронзы, латуни и даже титана. Причем толщина листа может быть самой разной. На качестве линии среза это не отразится – она будет идеально гладкой и ровной, без потеков.

Однако следует учесть, что для получения качественного и ровного среза при работе с толстостенными материалом необходимо использовать станок плазменной резки. Мощности ручного резака будет недостаточно для раскроя металла толщиной от 5 до 30 миллиметров.

Газовая резка или плазменная?

Какому виду резки и раскроя металла отдать предпочтение? Что лучше: кислородно-газовая резка или же технология плазменной резки? Второй вариант, пожалуй, является более универсальным, так как подходит практически для любого материала (даже склонного к окислению при повышенных температурах). Кроме того, плазменная резка осуществляется с использованием обычного атмосферного воздуха, а значит, не требует приобретения дорогостоящих расходных материалов. Да и линия разреза получается идеально ровной и не требует доработки. Все это в комплексе значительно снижает себестоимость изделия и делает продукцию более конкурентоспособной.

Материалы, подвергаемые плазменной резке

Следует учитывать тот факт, что максимально допустимая толщина обрабатываемого металла или сплава зависит от самого материала или его марки. Опираясь на многолетний производственный опыт и опыт лабораторных исследований, специалисты дают следующие рекомендации по толщине обрабатываемых материалов: чугун – не более девяти сантиметров, сталь (вне зависимости от химического состава и наличия легирующих элементов) – не более пяти сантиметров, медь и сплавы на ее основе – не более восьми сантиметров, алюминий и его сплавы – не более 12 сантиметров.

Все перечисленные значения характерны для условий ручной обработки. Примером такого агрегата отечественного производства может служить плазменный аппарат «Горыныч». Он гораздо дешевле зарубежных аналогов, при этом ничуть не уступает, а возможно, даже и превосходит их по качеству. На рынке представлен широкий модельный ряд аппаратов данного производителя, которые предназначаются для выполнения различных работ (бытовые сварочные работы, резка и сварка металлов различной толщины включительно). Листы большей толщины могут обрабатываться исключительно на станочном оборудовании большой мощности.

Существующие способы плазменной резки

Все существующие способы плазменной резки можно разделить на струйные и дуговые. Причем совершенно не имеет значения, используется ли ручной резак или же станок плазменной резки и раскроя листового материала с ЧПУ. В первом случае все необходимые условия для ионизации газа реализованы в самом резаке. Такой аппарат может обрабатывать практически любые материалы (металлы и неметаллы). Во втором случае обрабатываемый материал должен обладать электропроводностью (в противном случае не будет возникать электрическая дуга и происходить ионизация газа). Помимо различий в способе образования плазмы, плазменная обработка может также классифицироваться по технологическим особенностям резания на простую (без использования вспомогательных веществ), на обработку с водой и обработку в среде защитного газа. Последние два способа позволяют значительно увеличить скорость резания и при этом не опасаться окисления металла.

Источник:

fb.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна.

[~PREVIEW_TEXT] => Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 11.02.2020 15:40:36

[~TIMESTAMP_X] => 11.02.2020 15:40:36

[ACTIVE_FROM] => 11.02.2020

[~ACTIVE_FROM] => 11.02.2020

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/106419/

[~DETAIL_PAGE_URL] => /news/115/106419/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => plazmennaya_obrabotka_materialov

[~CODE] => plazmennaya_obrabotka_materialov

[EXTERNAL_ID] => 106419

[~EXTERNAL_ID] => 106419

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 11.02.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Плазменная обработка материалов

[SECTION_META_KEYWORDS] => плазменная обработка материалов

[SECTION_META_DESCRIPTION] => Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна.

[SECTION_PAGE_TITLE] => Плазменная обработка материалов

[ELEMENT_META_TITLE] => Плазменная обработка материалов

[ELEMENT_META_KEYWORDS] => плазменная обработка материалов

[ELEMENT_META_DESCRIPTION] => Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна.

[ELEMENT_PAGE_TITLE] => Плазменная обработка материалов

[SECTION_PICTURE_FILE_ALT] => Плазменная обработка материалов

[SECTION_PICTURE_FILE_TITLE] => Плазменная обработка материалов

[SECTION_DETAIL_PICTURE_FILE_ALT] => Плазменная обработка материалов

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Плазменная обработка материалов

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Плазменная обработка материалов

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Плазменная обработка материалов

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Плазменная обработка материалов

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Плазменная обработка материалов

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => 7892ec079502a4fafaa420df15fe1cad

[~TMP_ID] => 7892ec079502a4fafaa420df15fe1cad

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

Плазменная обработка материалов

11.02.2020

Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна. Прежде всего это производство приборов электроники и полупроводниковых приборов. Без плазмохимического травления свет вряд ли увидели бы современные производительные персональные компьютеры. Но это далеко не все.

Ионно-плазменная обработка применяется также в оптике и машиностроении для полировки изделий, нанесения защитных покрытий, диффузионного насыщения поверхности металлов и сплавов, а также для сварки и раскроя листовой стали. В данной работе основное внимание уделяется именно технологиям сварки и резки с использованием плазмы.

Общие положения

Из школьных уроков по физике каждый знает, что вещество может существовать в четырех состояниях: твердое, жидкое, газ, а также плазма. Больше всего вопросов возникает при попытке представить последнее состояние. А на самом деле все не так сложно. Плазма – это тоже газ, только его молекулы, что называется, ионизированы (то есть оторваны от электронов). Такое состояние может быть достигнуто разными способами: в результате воздействия высоких температур, а также как результат бомбардировки электронами атомов газа в вакууме.

Такую плазму принято называть низкотемпературной. Такая физика процесса используется при осуществлении плазменного напыления (травления, насыщения) в вакууме. Помещая частицы плазмы в магнитное поле, им можно придавать направленное движение. Как показала практика, такая обработка более эффективна по ряду параметров классических операций в технологии машиностроения (насыщение в порошковых средах, газопламенная резка, поливание при помощи пасты на основе оксида хрома и так далее).

Виды плазменной обработки

В настоящее время плазма активно используется практически во всех отраслях промышленности и народного хозяйства: медицина, машиностроение, приборостроение, строительство, наука и так далее. Первопроходцем в применении плазменных технологий было приборостроение. Промышленное применение плазменной обработки началось с использования свойств ионизированного газа для распыления всевозможных материалов и нанесения их на подкладки, а также для травления каналов с целью получения микросхем. В зависимости от некоторых особенностей устройства технологических установок различают плазмохимическое травление, ионно-химическое, а также ионно-лучевое.

Освоение плазмы – это невероятно ценный вклад в развитие технологий и улучшение, без преувеличения, качества жизни всего человечества. С течением времени область применения ионов газа расширялась. И сегодня плазменная обработка (в том или ином виде) применяется для создания материалов с особыми свойствами (жаростойкость, твердость поверхности, коррозионная стойкость и так далее), для эффективной резки по металлу, для сваривания, для полирования поверхностей и устранения микронеровностей. Этим списком не ограничивается применение технологий, основанных на воздействии плазмы на обрабатываемую поверхность. В настоящее время активно развиваются средства и методы плазменного напыления с использованием различных материалов и режимов обработки с целью достижения максимальных показателей механических и физических свойств.

Сущность плазменной сварки

В отличие от установок ионно-плазменного насыщения и напыления, в данном случае плазменная обработка осуществляется с применением высокотемпературной плазмы. Эффективность данного метода более высокая, чем при применении традиционных методов сварки (газопламенная, электродуговая, сварка под флюсом и так далее). В качестве рабочей газовой смеси используется, как правило, обычный атмосферный воздух под давлением. Таким образом, данная методика характеризуется отсутствием затрат на расходные газы.

Преимущества плазменной сварки

По сравнению с традиционными видами сварки использование плазменного сварочного аппарата более безопасно. Причина вполне ясна – применение в качестве рабочего газа атмосферного кислорода под давлением. В настоящее время безопасности на производстве уделяется очень пристальное внимание со стороны владельцев бизнеса, руководителей и надзорных органов.

Еще одно очень важное преимущество – высокое качество сварного шва (минимум наплывов, непроваров и других дефектов). Хотя для того чтобы научиться умело пользоваться плазменным сварочным аппаратом, необходимы долгие месяцы практики. Только в таком случае сварной шов и соединения в целом будут соответствовать высоким стандартам. Данная технология имеет целый ряд и других преимуществ. Среди них: высокая скорость процесса сваривания (производительность возрастает), небольшой расход энергоресурсов (электроэнергия), высокая точность соединения, отсутствие деформаций и короблений.

Оборудование для плазменной резки

Сам процесс очень чувствителен к используемым источникам тока. Поэтому допускается применять лишь очень качественные и надежные трансформаторы, демонстрирующие постоянство выдаваемого напряжения. Используются понижающие трансформаторы, которые преобразовывают высокое напряжение на входе в низкое на выходе. Стоимость подобного оборудования в разы меньше стоимости традиционных преобразователей для электродуговой сварки. К тому же они более экономичны.

Оборудование для плазменной резки характеризуется простотой использования. Поэтому при наличии хотя бы минимального опыта и навыков можно производить все сварочные работы самостоятельно.

Технология плазменной сварки

В зависимости от напряжения питания плазменная сварка подразделяется на микросварку, сварку на среднем и на большом токе. Сам процесс основан на воздействии направленного потока высокотемпературной плазмы на электрон и на свариваемые поверхности. Электрод оплавляется, в результате чего образуется неразъемное сварочное соединение.

Плазменная резка

Плазменной резкой называется процесс, при котором металл разрезается на составные части направленным потоком высокотемпературной плазмы. Данная технология обеспечивает идеально ровную линию разреза. После плазменного резака необходимость в дополнительной обработке контура изделий (будь то листовой материал или трубная продукция) отпадает. Процесс может осуществляться как при помощи ручного резака, так и с использованием станка плазменной резки для раскроя листового стального проката. Плазма образуется при воздействии на поток рабочего газа электрической дуги. В результате значительного локального нагрева происходит ионизация (отрыв отрицательно заряженных электронов от положительно заряженных атомов).

Область применения плазменной резки

Струя высокотемпературной плазмы обладает очень большой энергией. Температура ее настолько велика, что она с легкостью буквально испаряет многие металлы и сплавы. В основном данная технология используется для нарезания стальных листов, листов из алюминия, бронзы, латуни и даже титана. Причем толщина листа может быть самой разной. На качестве линии среза это не отразится – она будет идеально гладкой и ровной, без потеков.

Однако следует учесть, что для получения качественного и ровного среза при работе с толстостенными материалом необходимо использовать станок плазменной резки. Мощности ручного резака будет недостаточно для раскроя металла толщиной от 5 до 30 миллиметров.

Газовая резка или плазменная?

Какому виду резки и раскроя металла отдать предпочтение? Что лучше: кислородно-газовая резка или же технология плазменной резки? Второй вариант, пожалуй, является более универсальным, так как подходит практически для любого материала (даже склонного к окислению при повышенных температурах). Кроме того, плазменная резка осуществляется с использованием обычного атмосферного воздуха, а значит, не требует приобретения дорогостоящих расходных материалов. Да и линия разреза получается идеально ровной и не требует доработки. Все это в комплексе значительно снижает себестоимость изделия и делает продукцию более конкурентоспособной.

Материалы, подвергаемые плазменной резке

Следует учитывать тот факт, что максимально допустимая толщина обрабатываемого металла или сплава зависит от самого материала или его марки. Опираясь на многолетний производственный опыт и опыт лабораторных исследований, специалисты дают следующие рекомендации по толщине обрабатываемых материалов: чугун – не более девяти сантиметров, сталь (вне зависимости от химического состава и наличия легирующих элементов) – не более пяти сантиметров, медь и сплавы на ее основе – не более восьми сантиметров, алюминий и его сплавы – не более 12 сантиметров.

Все перечисленные значения характерны для условий ручной обработки. Примером такого агрегата отечественного производства может служить плазменный аппарат «Горыныч». Он гораздо дешевле зарубежных аналогов, при этом ничуть не уступает, а возможно, даже и превосходит их по качеству. На рынке представлен широкий модельный ряд аппаратов данного производителя, которые предназначаются для выполнения различных работ (бытовые сварочные работы, резка и сварка металлов различной толщины включительно). Листы большей толщины могут обрабатываться исключительно на станочном оборудовании большой мощности.

Существующие способы плазменной резки

Все существующие способы плазменной резки можно разделить на струйные и дуговые. Причем совершенно не имеет значения, используется ли ручной резак или же станок плазменной резки и раскроя листового материала с ЧПУ. В первом случае все необходимые условия для ионизации газа реализованы в самом резаке. Такой аппарат может обрабатывать практически любые материалы (металлы и неметаллы). Во втором случае обрабатываемый материал должен обладать электропроводностью (в противном случае не будет возникать электрическая дуга и происходить ионизация газа). Помимо различий в способе образования плазмы, плазменная обработка может также классифицироваться по технологическим особенностям резания на простую (без использования вспомогательных веществ), на обработку с водой и обработку в среде защитного газа. Последние два способа позволяют значительно увеличить скорость резания и при этом не опасаться окисления металла.

Источник:

fb.ru

Просмотров: 838

Распечатать

Распечатать